Новые технологии производства кирпича

Опубликовано: 12.10.2018

В случае если поднимается речь о заводах, в основном представляют: сотни трудящихся, территория с огромными длинными помещениями, множество техники, огромное количество машин. Большое количество российских предприятий по такому принципу выглядят, хотя они совсем не успешные. Успешность современного завода создается не размахом, а новейшим и высокоэффективным оборудованием с быстрой окупаемостью. Новые комбинаты приходят вместо фабрик устаревшего обрзца.

Новые технологии производства кирпича

Технологии производства кирпича

Рубрика: Технологии производства

За свою многочисленную историю, технология производства кирпича много раз изменялась. Так в XIX в. изготовить его было достаточно трудно, ведь его формование производилось вручную. Высушивать заформованные изделия можно было только в летнее время, а формовали в напольных печах. Около 200 лет назад была изобретена кольцевая печь безобжиговой технологии и ленточный пресс. Это значительно облегчило процесс изготовления кирпича. Так же в этом столетии была придумана глинообрабатывающая машина.

Производство кирпича в домашних условиях часть 1

На данный момент огромное количество кирпича производится круглый год на крупнейших строительных заводах. Применяются в основном такие глины, как легкоплавкие песчанистые или мергельные.

Широко используются две технологии производства кирпича.

Новые технологии строительства домов - "Умный кирпич"

Сначала подготавливается глина: добывается из карьера, отправляется в творильные ямы, где она разравнивается и заливается водой. Дают ей отстояться 3-4 дня. После этого ее отправляют на завод для машинной переработки.

Из глины удаляются камни, затем она подается в ящичный питатель. На выходе из питателя устроены подвижные грабли, которые разбивают некоторые куски и выталкивают саму глину на бегуны. Там она размалывается. После ее пропускают через пару гибких вальцов и подают на ленточный пресс, совмещенный с резательным аппаратом. Кирпич отрезают от глиняной полосы, и он поступает на деревянные рамы. После этого его отправляют в сушильную камеру. После ее полного заполнения, она закрывается и разогревается.

В большинстве случаев сушку производят искусственным способом, в этом случае нет необходимости в большом складском пространстве и нет зависимости от погоды. Для сушки используют жар отработанного пара. За счет увеличения температуры, в камере появляются воздушные потоки без движения. При таком климате кирпич быстрее и равномернее высушивается. После сушки кирпич поступает в печь обжига. Его обжигают при температуре 1000С и до тех пор, пока не начнется этап спекания.

Качественный кирпич имеет матовую поверхность и при ударе должен издавать чистый звонкий звук. При разломе, его структура должна быть однородной, пористой и легкой. Бракованный кирпич обладает многочисленными внутренними пустотами и трещинами по всей внешней стороне.

Безобжиговая технология производства кирпича

Используется метод гипер- или трибо-формования. Исходные сырьевые компоненты измельчаются до фракционного состава 3-5 мм и отправляются в приемный бункер. После, по ленточному транспортеру, материал подается в бетоносмеситель. Материал смешивается с цементом до образования однородной массы. Затем приготовленный раствор подается в установку для формования. После операции прессования, кирпич отправляют на поддоны, вместе с которыми его и отправляют на склад. Там он выдерживается от 3 до 7 суток. Готовый материал поставляют заказчику.

Новые технологии производства кирпича

Способы производства кирпича изменялись с течением времени от столетия к столетию. До ХIX века эта процедура была весьма трудоемкой, так как кирпич формовался вручную. Его сушка возможна была только в летнее время, а формовка производилась в больших напольных печах, выложенных из высушенного кирпича-сырца. Примерно двести лет назад были изобретены кольцевая обжиговая печь и ленточный пресс, что весьма облегчило процесс производства . Также в XIX веке стали выпускаться и глинообрабатывающие машины.

На сегодняшний день больше всего кирпича производится круглогодично на крупных заводах. Эти предприятия выпускают более 200 миллионов кирпичей в год. В производстве кирпича обычно применяются легкосплавные песчанистые и мергелистые глины.

На сегодняшний день существуют две основные технологии производства этого стройматериала. Первая основана на обжиге глины, а вторая осуществляется без него.

Технология обжигового кирпича. Подготовка материала для будущего кирпича может быть произведена следующим способом. Глина, извлеченная из карьера, помещается в бетонированные творильные ямы, в которых ее разравнивают и заливают водой. В таком состоянии материал оставляют на 3-4 дня. Только после этого глина доставляется на завод для произведения машинной переработки.

Для удаления из глинистой массы камней обычно применяются специальные камневыделительные вальцы. После проведения этой процедуры глина поступает в ящичный питатель. У выходного отверстия этой машины размещаются подвижные грабли, которые частично разбивают куски и выталкивают глину на бегуны. Здесь глина хорошо размалывается. Затем материал проходит через одну или две пары гибких вальцов и поступает в ленточный пресс, соединенный с резательным аппаратом. Кирпич отрезается от глиняной ленты и попадает на подкладочные деревянные рамы. После такой расфасовки материал помещается в сушильную камеру. Когда камера полностью заполняется, ее запирают и разогревают.

Сушка кирпича чаще всего производится искусственным способом, так как она не требует большого складского пространства и не зависит от погодных условий. Для такой сушки используют тепло отработанного пара. В результате постепенного подъема температуры в сушильной камере образуются водяные испарения без движения воздушных потоков. Это благоприятно влияет на сушку кирпича. Кирпич во влажном воздухе нагревается, что обеспечивает равномерное высыхание всей массы. Высушенный кирпич поступает в кольцевую или туннельную печь для обжига. Эта операция происходит при температуре около 1000 градусов. Обжиг длится до начала спекания.

Хороший кирпич должен иметь матовую поверхность, и при ударе давать звонкий звук. Требуется, чтобы на изломе он был однородным пористым и легким. Кирпич считается бракованным, если в нем есть внутренние пустоты и трещины на внешней стороне.

Т ехнология безобжигового кирпича . В данном случае применяется гипер- или трибо-прессование. Это технология сварки минеральных сыпучих материалов под воздействием высокого давления в присутствии вяжущих компонентов и воды, завершающаяся выдержкой на складе в течение 3-5 суток до созревания. На первой стадии исходное сырье дробится до фракции 3-5 мм, после чего поступает в приемный бункер. Затем, пройдя по ленточному транспортеру через расходный бункер и питательный дозатор, материал попадает в бетоносмеситель. Там происходит его смешивание с цементом до получения однородной массы. На второй стадии осуществляется поставка готового материала по ленточному конвейеру через двухрукавную течку на установку формования. После прессования кирпич можно сразу помещать на технологические поддоны. На них он и размещается на складе, где происходит естественная выдержка в течение 3-7 суток. После этого производится отгрузка готового кирпича потребителю.

Новые технологии производства кирпича

Новые технологии в сфере производства силикатного кирпича и газосиликатных блоков

Страна активно строится. Строятся в городах. Строятся в сельских населённых пунктах. В этой связи идёт опережающий рост цен на строительные материалы, кирпич, газосиликатные материалы.

Страна активно строится. Строятся в городах. Строятся в сельских населённых пунктах. В этой связи идёт опережающий рост цен на строительные материалы, кирпич, газосиликатные материалы.

Я предлагаю Вам технологию с раскрытием элементов Ноу-Хау и рабочими чертежами на устройство, за счёт которого можно спекать, газосиликатные блоки прямо на строительной площадке возводимого объекта, вблизи источников строительного песка. Газосиликатные блоки получаются в 2-3 раза дешевле.

Итак:

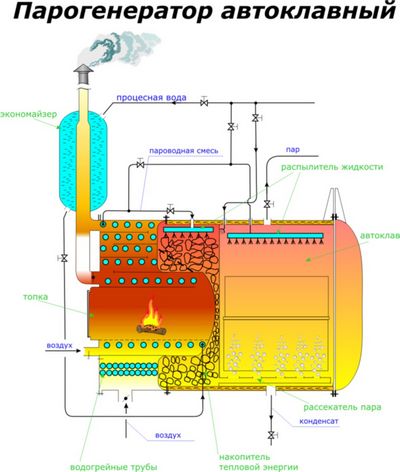

Предлагается проект установки – парогенератора автоклавного, вырабатывающего и накапливающего пар в герметичной ёмкости с избыточным давлением и воздействующий этим паром на пищевой продукт, материал, сырьё, находящиеся в этой ёмкости Исходная идея – объединение функций парового котла и автоклава в едином устройстве, с возможностью транспортировки данного устройства тяговым транспортным средством в любое труднодоступное место.

Источником тепловой энергии являются печное топливо, газ, диз.топливо.

Предлагаемое устройство не имеет мировых аналогов.

Оно устанавливается на двухосном прицепе. Разработаны чертежи. Базовым элементом при разработке взята ёмкость на прицепе, производства ОАО "Бобруйскагромаш" (МЖТ-Ф-8).

Получены патенты на изобретения.

Авторская разработка.

Силикатные материалы спекаются при температуре 150-200 градусов в атмосфере насыщенного пара.

Ячеистый бетон, газосиликатные блоки спекаются при температуре 175 градусов и давлении 0,07Мпа. Упрощается вся процедура. Установка не подпадает под

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ПБ 03-576-03. Его не нужно регистрировать .На него не нужна лицензия.

В данном устройстве сама внутренняя ёмкость автоклава прогревается до 200 и более градусов,за счёт парового котла, входящей выпуклой частью во внутреннюю ёмкость автоклава.

Кроме того, по трубам пропускается не вода, а пар.

В данном устройстве, при образовании гидросиликатов кальция потребление воды происходит в виде насыщенного пара. По мере уменьшения влажности пара, вода распыляется перед источником и накопителями тепловой энергии. Пар, проходя через накопитель тепловой энергии прогревается до тепературы 150-200 градусов. При этом, давление должно быть не выше 0,07 МПа. если повысится, необходимо стравить. Пар, поступая в автоклав, с температурой 150-200 градусов и давлении 0,07 МПа. образует вихревое вращательное движение, для лучшего проникновения паров в ядро газосиликатных блоков.

Газосиликаты автоклавного твердения дешевле по сравнению с пенобетонами и ячеистыми бетонами, близки к экологически чистым строительным материалам. Фон радиоактивного излучения у них ниже, чем у строительных материалов, основными вяжущими компонентами которых является цемент. Хотя, в обоих случаях, они не выходят за рамки СНИП.

В перспективе, газосиликаты автоклавного твердения получат дальнейшее развитие и вытеснят из объектов жилищного строительства пенобетонные блоки неавтоклавного твердения.

Технологию получения газосиликатов с характеристиками близкими к дереву на заре XX века изобрел шведский архитектор А. Эрикссон. В 1924 году этот материал получил международный патент и признание. В комплект простейшего технологического оборудования для производства газосиликата автоклавного твердения в условиях мелкосерийного производства входят:

-парогенератор;

-автоклав;

- механическое сито для просеивания от грубых фракций;

-дозатор, для дозирования подачи песка в мельницу мокрого помола

( в условиях мелкосерийного производства дозировку можно производить мерной ёмкостью-вёдрами);

-шаровая мельница;

-механическое сито для отделения остаточных грубых фракций песчаного шлама и размалывающих тел;

-растворосмеситель

-миксер для смешивания алюминиевой пасты;

- формы для газосиликатных или пеносиликатных блоков;

Технологический процесс производства газосиликатных блоков со дня изобретения не претерпел изменений:

Сырой песок подаётся на механическое сито, в условиях мелкосерийного производства, в ручную, лопатами. Здесь он отделяется от грубых фракций.

Далее, песок подаётся в шаровую мельницу для помола. Процесс помола осуществляется при помощи размалывающих тел. На выходе из мельницы шлам через разгрузочное отверстие попадает на сито, при помощи которого отсеиваются остаточные грубые фракции и размалывающие тела. Далее, в определённой пропорции: отсеянный песок, мелкомолотая негашеная известь, вода соответствующей температуры подаются в растворосмеситель. В растворосмесителе компоненты смешиваются, при участии в процессе смешивания пара. Предварительное смешивание алюминиевой пасты происходит в промежуточной ёмкости с мешалкой (миксере). После добавления алюминиевой дисперсии в растворосмеситель и смешивания с основной массой силикатная смесь сливается в ёмкость. Из ёмкости силикатная смесь в определённой дозировке подаётся в формы. Формы должны быть постоянно в прогретом состоянии. В процессе химической реакции между алюминиевой пудрой и гидратом окиси кальция выделяется водород, который вспучивает силикатную смесь. По истечении определённого времени, когда она начинает приобретать жёсткую структуру, вспученную часть силикатной массы необходимо прикатать или срезать.

Затем газосиликатный блок-сырец освобождается от форм и подаётся в автоклав для спекания. В атмосфере насыщенного пара, с температурой 150-200 градусов и соответствующем давлении 8-10 атм. происходит образование гидросиликатов кальция – водостойкого и прочного монолита.

Насыщенный перегретый пар подаётся в автоклав из парогенератора, в качестве которых могут выступать паровые котлы

Для организации мелкосерийного производства газосиликата необходимы:

1. Механич. сито для отсева грубых фракций ( к примеру вибросито ВС-3) – 22000руб.

2.Шаровая мельница(к примеру МШ-2, масса загрузки 350кгю) - 725000руб.

3. Механическое сито для отделения остаточных грубых фракций

песчаного шлама и размалывающих тел ( к примеру вибросито ВС-3 -22000руб.

4.Растворосмеситель (к примеру СМ-мини) - 37000руб.

5.Формы для газосиликатных или пеносиликатных блоков

( к примеру, форма металлическая объемом 1 куб.м.

35 блоков, размеры 500х300х200) -45000руб.

6.Парогенератор ( к примеру, котёл паровой"Луга-Лотос"

КВР 1,0 МВт в лёгкой обмуровке, паропроизводительность 1200кг/час) -413700руб.

с стоимостью обмуровки.

7.Автоклав для спекания силикатных материалов. мин. цена -1000000 руб.

8. Обмуровка автоклава, подготовка фундамента, монтажные работы -100000 руб.

9. Производственная площадь -3000000 руб.

10. Магистральный паропровод для подачи пара. - 10000 руб. Итого: -5374700 руб.

Сумма впечатляет для начинающего предпринимателя.

Но не следует опускать руки и отказываться от намеченной цели.

Рассмотрим, без чего можно обойтись на первых этапах организации производственного процесса.

Механическое сито, растворосмеситель, формы для газосиликатных и пеносиликатных блоков необходимы Затраты на их приобретение составляют – 104000руб. Шаровая мельница предназначена для мелкого помола кремнезёмистого песка. Измельчение увеличивает удельную поверхность кремнеземистого компонента и повышает его химическую активность. В результате смешивания песка тончайшего помола с другими компонентами получаются газосиликатные блоки хорошего качества.

Исключив из технологического процесса шаровую мельницу, мы обязаны ввести цемент, для повышения прочностных характеристик. Это вполне возможно.

Основное оборудование, без которого не возможно организация технологического процесса: парогенератор, автоклав, обмуровка и прочее, производственная площадь для автоклава, магистральный паропровод – 4523700руб.

Пути удешевления капитальных вложений.

Предлагаю в качестве парогенератора и автоклава использовать парогенератор автоклавный, вырабатывающий и накапливающий пар в герметичной ёмкости, с избыточным давлением, и воздействующий этим паром на пищевой продукт, материал, сырьё.

Обмуровка ему не нужна, так как внутри он обшит брусками лиственных пород и стянут к внутренней обшивке центратором.

Предусмотрено изготовление парогенератора в передвижном варианте.

Что это даёт:

1. Мобильность.

В период организации производства газосиликатов и наращивания выпуска возникнет

необходимость его перемещения.

2.Многофункциональность.

Весной и летом можно производить газосиликатные блоки, а создав запас, осенью переключиться на выработку эфирных масел (пихтового, соснового, елового и т.п.) или стерилизацию/пастеризацию консервированных пищевых продуктов. (это в южных регионах страны)

3. Нет необходимости в строительстве капитального здания. Достаточно навеса.

Разработана техдокументация на передвижной вариант парогенератора автоклавного, ёмкостью 6 куб.м. на базе реконструкции ёмкости на прицепе, производства ОАО «Бобруйскагромаш». Диаметр ёмкости 1610мм.

Технологический режим работы установки можно выбрать разный. От температуры 150-175 градусов и давлении до 0,07 МПа, до температуры 175-190 градусов и давлении до 0,8 МПа. Во втором случае требуется регистрация в органах Котлонадзора.

Стоимость приобретения ёмкости на прицепе, б/у -100000 руб.

Стоимость реконструкции - 150000 руб.

Итого: - 250000 руб.

Общая сумма затрат: -354000 руб.

Расчёт себестоимости производства газосиликатных блоков (на 4 куб.м. силикатной массы, входящей в автоклав для спекания)

Сырьё:

1.Кварцевый песок 3,6 куб.м. - 500руб.

2. Негашеная известь, мелкого помола 0,4 куб.м. (300кг) - 600 руб.

ГОСТ 9179-77 -

4.Алюминиевая паста ПАК-3, или ПАК-4, (2 кг ) -300 руб.

Энергия:

4. Источник тепловой энергии, дрова (2 куб.м.) - 1000 руб.

5. Электроэнергия. - 300 руб.

6.Заработная плата двум работникам за цикл (12 часов) - 2000 руб.

Итого: -5050 руб.

Себестоимость продукции 5050:4 =1262,5 руб./куб.м.

Отпускная цена производителей – 3400руб/куб.м.

Смотрите по теме

10 октября 2018 годаЧасто читают...

Мини производство гипсокартонаКогда заходит речь о заводах, в основном представляют: территория с большими рабочими терминалами, тысячи рабочих, большое количество оборудования, тысячи единиц машин. Большинство отечественных...

Мини производство удобренийКогда беседа поднимается о комбинатах, в основном думают, что это: парк техники, множество рабочих, большое количество разного технологического оборудования, территория с внушительными длинными терминалами. Большинство отечественных...

Мини производство удобренийКогда беседа поднимается о комбинатах, в основном думают, что это: парк техники, множество рабочих, большое количество разного технологического оборудования, территория с внушительными длинными терминалами. Большинство отечественных...